钣金激光切割自动化解决方案,推动工业制造“黄金环节”数智升级

数据显示,中国钣金行业在过去几十年里发展迅速,其市场规模正以每年20%以上的速度增长。全国钣金企业已达上百家,涉及医疗器械、电子电器、汽车制造、航空航天、石油化工、冶金等众多行业,其市场规模已超过3000亿元,已成为全球范围内名副其实的钣金产业大国。

钣金加工

工业制造中的“黄金环节”

作为工业制造过程中至关重要的一环,钣金加工是一种通过对金属板材进行裁剪、弯曲、焊接等工艺,制作成特定形状和尺寸的零部件或成品的金属加工方法,被称作工业制造的“黄金环节”。

其中金属板材切割是钣金加工的第一道工序,其加工质量和效率直接影响着产品成品的整体质量、综合性能和生产成本。受全球市场消费升级潮流影响,中国钣金加工行业正处于转型升级的关键时期,面临着技术升级、材料创新、个性化定制、绿色制造等多重课题。

激光切割科技深度参与

高效赋能,破局而来

传统钣金切割方式如等离子切割、火焰切割等,由于切缝宽度较大、切口粗糙、切割效率低、精度差,以及加工柔性低等局限性,已无法满足当下钣金加工领域对高产高效、精细化、工艺复杂化、新材料层出不穷等需求。

尤其是近些年来,随着汽车制造、智能家电、风能、光伏等新兴制造业的需求骤增,金属加工市场趋向多元化、精益化、非标定制化特征。人工成本压力的不断加大,倒逼金属加工企业纷纷对产线装备的自动化、智能化、柔性化提出了更高的要求,转型升级已迫在眉睫。

光纤激光切割技术采用高密度能量光束对工件进行非接触式快速切割,切割速度快,精度可达微米级。激光切割热影响区域小,减少了材料的变形和热应力,非常适用于对加工品质要求严苛的钣金加工领域。在激烈的市场竞争中,越来越多的钣金加工企业正在引进和使用激光装备来提升自身核心竞争力。

数智升级,提质增效

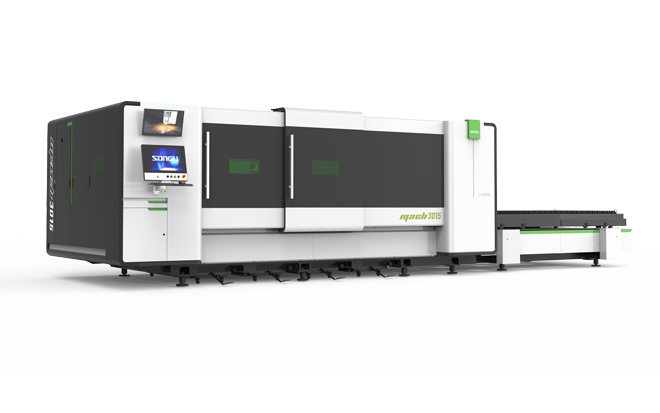

松谷激光柔性激光切割系统及智能仓储系统,针对金属板材批量切割作业时,传统切割机需要频繁进行上/下料、板材定位、运输仓储等操作,具有人工成本高生产效率低、加工精度无法保障、安全隐患大等痛点而专门研发。

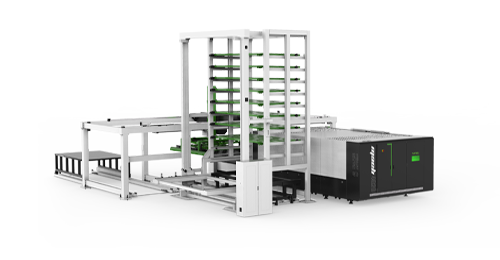

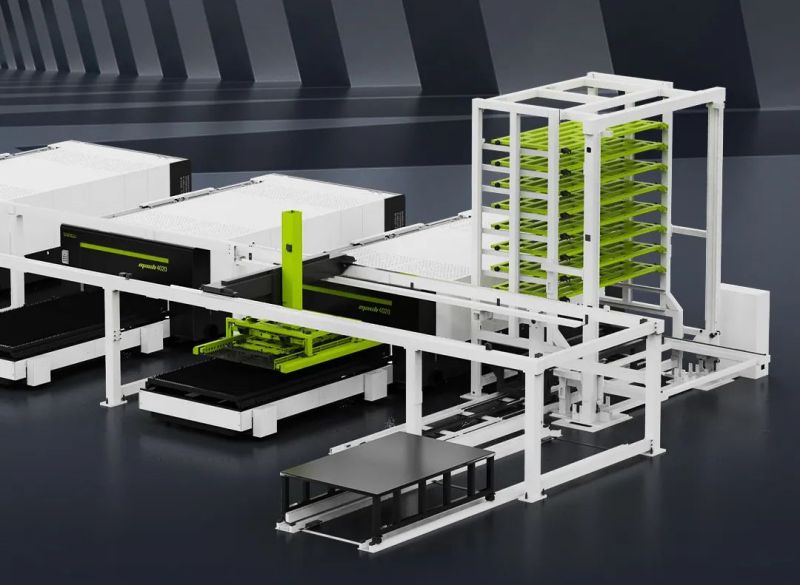

该系统实现了材料出库、自动上料、激光切割、自动下料、入库仓储等一系列生产流程的自动化、不间断完成,并能够根据客户实际生产需求和场地特点而量身定制,具有优化生产工序、减少设备待机时间、减少人工成本、提高场地利用率、提高生产效率等优势,完美契合于当下钣金加工行业规模化、精益化、柔性化生产需求。

降低生产用地成本

多层立体料库单元设计,整体结构紧凑集中,大幅提高单位生产面积的利用率;

降低时间成本

工件存取、上料、下料、搬运环节,均全自动标准化操作完成,简化工序,灵活高效;

提高设备利用率

与MES生产系统深度对接,便于合理安排生产计划,提高激光切割设备的利用率,降低待机成本;

提高产品品质

该系统具备标准化作业流程,降低重复操作的失误率,确保工件切割质量的一致性;

松谷激光柔性激光切割系统及智能仓储系统,这一领跑型钣金激光切割柔性解决方案,凭借超高自动化程度、超高效率、超高产能等卓越表现,帮助客户企业实现了人工替代、产能释放、品质提升、降低成本等多方面质的飞跃,长期销往欧美、日韩等全球高端市场,已成为汽车制造、航空航天、船舶制造等高端应用领域企业迈向数智升级、提质增效高质量发展新阶段的硬核重器。